・1日目

6日間という長めの期間のインターンシップは初体験なので、これからどんな体験をするのかという期待や不安から、とても緊張しました。ですが、社員の方々に温かく迎え入れていただき、少し緊張が和らぎました。

この日は、「伸光製作所とはどんな企業なのか?」「製造業と中小企業の現状」についてのプレゼンテーションを聞かせていただきました。インターンシップ前の下調べや就職のセミナーである程度知識は頭に入れていたはずでしたが、実際に働いている方の意見や実情を知り、伸光製作所や製造業界への理解が深まりました。

午後には本社を出て、社長さんに東京・東京第二工場を案内していただきました。製造の現場を間近で見るのは今回が初めてだったので、棒状の樹脂素材から小さくて複雑な製品が作られていく様子はとても興味深く、驚きました。

・2日目

昨日見学させていただいた東京工場で樹脂加工作業の体験・補助を行いました。午前中は、固定された材料を刃物が動いて加工する、マシニングを行う機械の操作補助につきました。機械に製品となる加工途中の材料をセットし、起動ボタンを押して、加工が完了したら製品を取り出し、寸法があっているかチェックするというものです。午後は、「玉ぬき」と呼ばれる過程(加工の際に製品にバリやゴミが入らないように入れておく詰め物の除去作業)と、旋盤という回転する素材に刃物を当てて切削する機械で製品を仕上げる作業のお手伝いをさせていただきました。

比較的簡単な作業(製品の完成までには、材料の加工や加工方法の選考・機械のプログラミングなど様々な手順・技術が必要)でしたが、実際に売り物になる製品の加工に関わるということで、緊張しながらも、間違いがないよう注意を払いながら作業に取り組みました。

・3日目

伸光製作所の主力工場である那須工場を訪問しました。那須塩原駅から会長さんの送迎で向かった工場のある那須は、温泉や牧場、九尾の狐伝説、御用邸などのある観光地ということで、落ち着いた雰囲気の風光明媚な場所にありました。しかし、工場の中には多数の機械が並び、とても小さくて複雑な部品が多数生産されていました。中には手のひらに置いても目を凝らさなければわからないくらい小さな製品(髪の毛より小さな貫通穴付き!)も。稼働している機械(NC旋盤、カム式旋盤、マシニングセンタなど)や実際の製品を作る行程、検査室での作業の説明や、会長さんの轆轤の実演を見学するなどして、樹脂加工に関する知識がさらに深まりました。

さらに那須工場では伸光製作所で使われる樹脂素材の管理も行われており、材料の保管だけでなく、センターレス加工機という製品の曲がりを直したり、表面を削ってツルツルに(1000分の1ミリ単位!)することで、製品に加工する際の作業の円滑化や高い品質を助けているそうです。さらに、そこで材料管理を担当している小川さんは工場横の菜園の管理も行っており、トマトやスイカ、なすに里芋、さらにはブルーベリーなど様々な種類の作物が栽培されていました。訪問中に、菜園の作物の収穫体験、その上収穫した野菜をお土産として持たせていただきました。持ち帰った野菜は家族でおいしくいただきました。ありがとうございました。

工場の中を見学していると若い方を多く見かけました。伸光製作所は若者の採用・育成に積極的で、平均年齢も製造業の現場としてはとても低い30歳代だそうです。そして、男性が多いイメージの製造業界ですが伸光製作所は女性の従業員の方も多く、女性の活躍する職場として市の広報誌にも取り上げられていました。

工場の見学終了後には、再び会長さんの運転する車で那須の観光地を見て回りました。とても見どころの多い工場見学でした。

・4日目

この日は丸一日、営業部の業務を体験しました。

午前中は営業の仕事の内容や製品を出荷するまでの流れ(見積から売上まで)について教えていただきました。営業といえども、取引先との交渉や工場との相談などを行うため、製品や素材に関する知識は必要不可欠なのだそう。

午後は、取引先の会社(以下、K社様)への営業に同行させていただきました。営業先に到着すると、あちらの担当者の方が作業場に案内してくださり、ここではどんな製品を作っていて、伸光製作所の製品がどこに使われているのか丁寧な説明を聞くことができました。K社様と伸光製作所は昔から取引をしていて、今回の作業場の見学も、取引での信頼や良好な関係あってのものだそうです(多くの場合は、かなり前からアポが必要だったり、そもそも見学自体がNGなのだそう)。これらも、品質の高い品物を安定して継続的に納めるなどの長年の企業努力の結果なのかもしれません。

・5日目

午前中はグループワークということで、伸光製作所の強みやSWOT分析による企業分析を行いました。自社の強みだけでなく、弱点や脅威を分析し、対策をすることで成長につなげていく。こうした努力によって企業は生き残っていくのだと感じました。

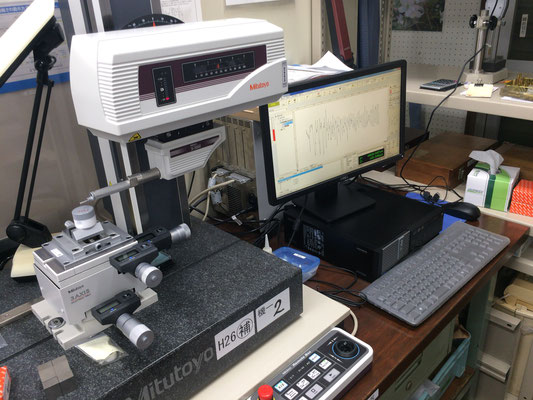

午後は検査業務を体験させていただきました。検査で使う機器(ノギスや画像測定器、顕微鏡、さらには表面の粗さ、製品がどれだけ真円に近いかをはかる機械まで)の説明を一通り終えた後、実際にそれらの機器を使って検査業務を行いました。複雑な製品になるほど、検査するべき寸法が増え、単位も細かくなっていき、気のぬけない作業だと感じました。多くの製品は何個かを選んで検査する抜き取り検査ですが、より精密さが求められる製品は全ての製品を検査にかけることもあるそうです。気の遠くなるような作業をこなせる集中力と根気が必要です。

・6日目

いよいよ最終日です。

午前中は検査業務に加え、製品の受注や出荷システムについて教えていただきました。伸光製作所はシステム化が進んでおり、受注や出荷の管理はパソコンで行えます。これによりミスや手間が大幅に減り、スムーズに業務を行えるということです。ところでこのシステム化ですが、製造業界では、高年齢化や高額な導入費用などの問題から、導入が進んでいない所も多いそうです。このようなシステムに対する投資や、投資が可能な経営も重要だと感じました。

午後は、今回のインターンシップのまとめを行いました。実習日誌に記入をして、このブログを作成しています。

この6日間、とてもたくさんの経験をさせていただきました。この実習を通して気づいたことが一つあります。それは、皆さん自分の仕事の話をする時は笑顔だったことです。自分の仕事に誇りをもっているからこそ出るものだと私は思います。私はこれから本格的に就職活動が始まりますが。就職後、笑顔で語れるような仕事をしたいです。伸光製作所の皆様には本当にお世話になりました。ありがとうございました。

立正大学3年 長谷川